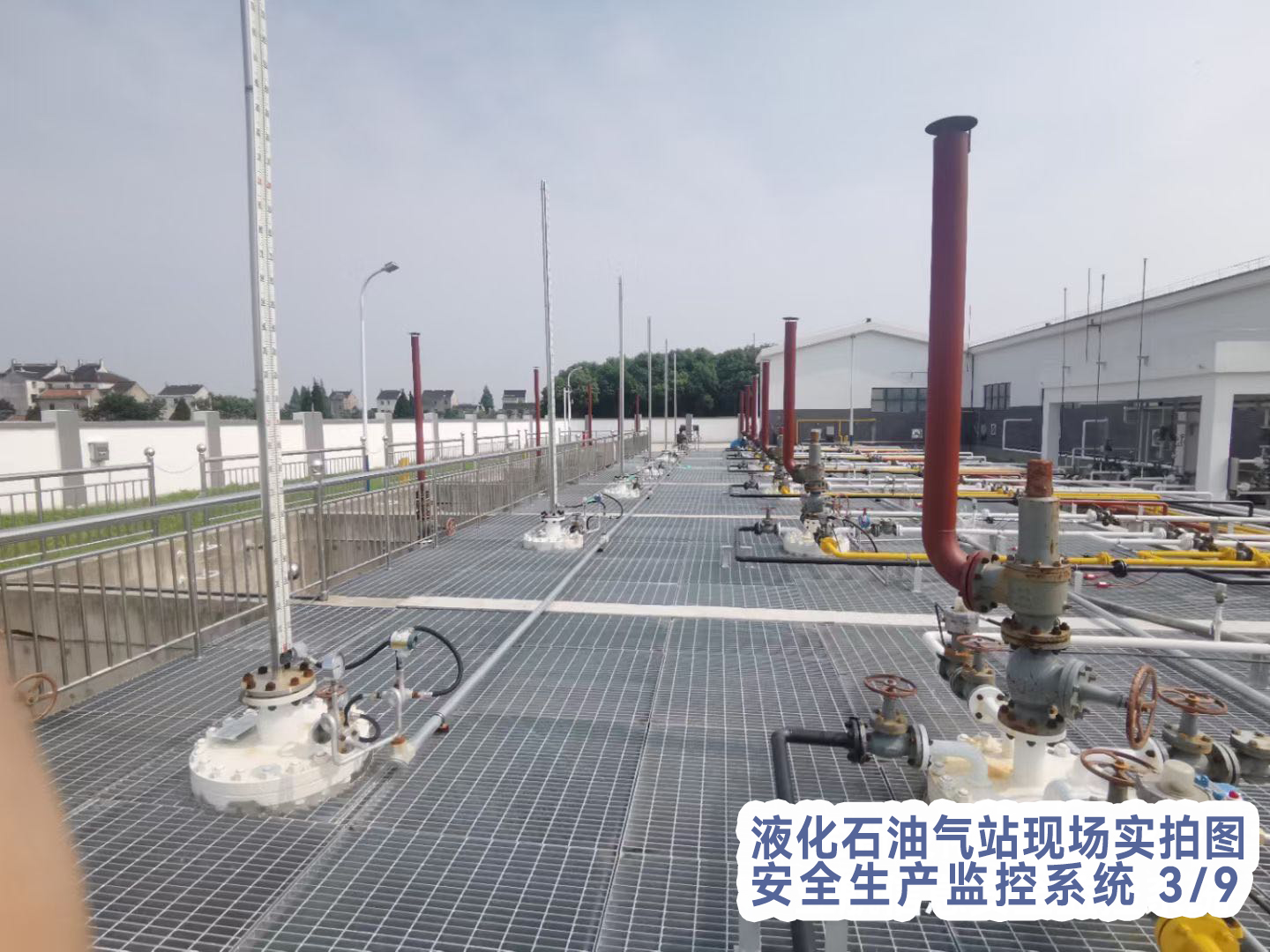

LPG罐区所储存介质为易燃易爆,属于重大危险源。安监部门要求,构成重大危险源的罐区必须设置独立的安全控制系统。因此对仪表和自控系统的要求较高。

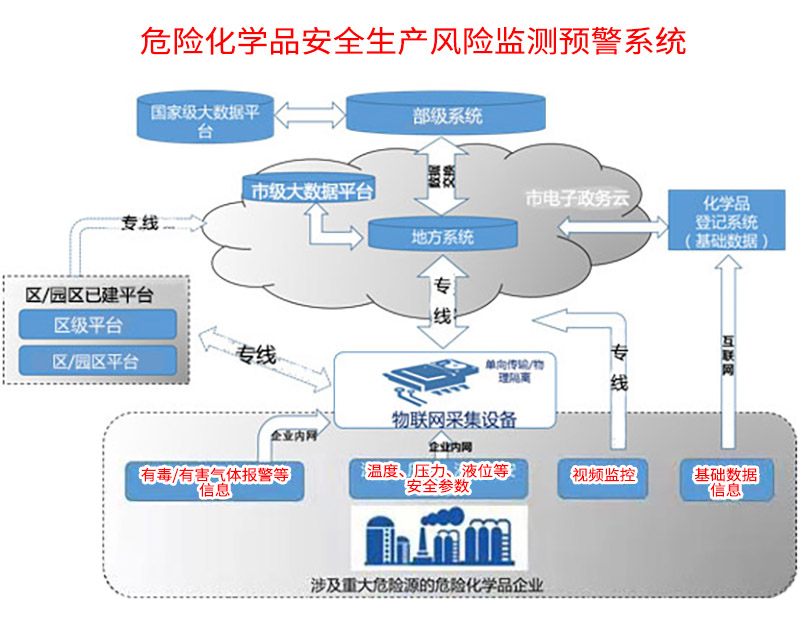

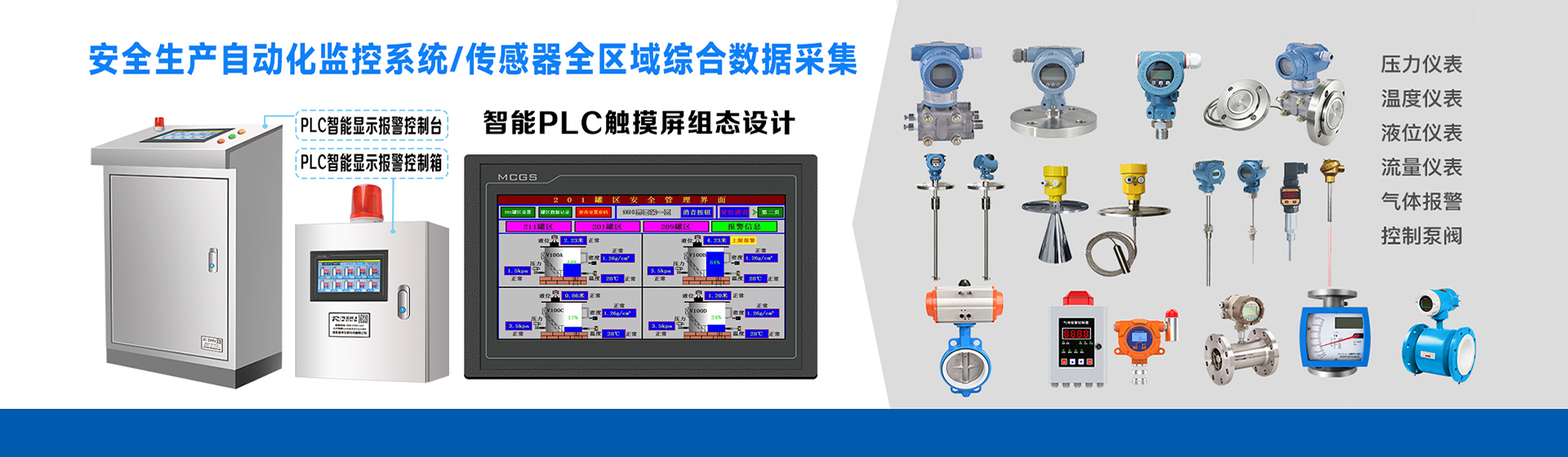

LPG罐区安全生产系统按监管部门的要求,都需要升级为先进的控制系统和智能仪表,目前PLC智能管理系统在国内已经被广泛采用。通过传感器,控制阀等现场仪表与PLC组成的系统,可以对库区的生产过程实现数据采集 信息显示、监视控制、报警处理、安全联锁、信息存储及报告、事件顺序记录,数据计算等功能。从而实现生产过程的自动化,减轻操作人员的工作负荷,保障生产安全可靠。

LPG的安全生产控制系统一般情况下都要分别独立设置过程控制系统,安全控制系统,现场仪表以智能远传仪表为主,重要的地方冗余配置,增加可靠性。作过程操作及安全联锁用的阀门选用气动阀门。

一、过程控制

实现对罐区的主要过程参数如液位、压力,温度的自动检测,在控制室进行集中监控,越限报警、趋势记录;对机、泵、阀等设备的开关进行远程操作和状态显示。对于重要的过程参数越限,实现自动控制。

储罐液位测量及控制:设连续测量的液位计,在控制系统中设高,低液位报警,高液位时同时在码头报警;设高高液位报警并同时自动关闭进料阀。

储罐压力测量及控制:LPG球罐设冗余远程压力变送器与就地压力表。在控制系统中设高压力报警。

储罐温度测量及控制:设温度变送器与就地温度计。在控制系统中设高温度报警。

储罐进出口阀门:设气动远程控制阀门,可实现远程操作和自动控制。

输送泵与压缩机:运行、故障状态监视、远程启动停止和自动控制。

二、安全控制

实现安全联锁与紧急停车功能,以保障人身、设备的安全。

储罐液位: 设高高液位开关,高高液位时,联锁关闭储罐进料阀。汽油储罐设低低液位开关,低低液位时联锁停泵。

紧急切断阀: 在码头栈桥离岸处和装车区10米外的总管上设紧急切断阀。实现紧急切断,安全隔离的功能。

紧急停车: 在罐区、泉区、码头 装车区设紧急停车按钮。当按下紧急按钮,关闭相应的阀门和泵设备,以达到隔离保护,防止紧急事故扩大。

可燃气体检测报警:在储罐的底部、泵区等可能发生泄漏的地方设可燃气体检测器。当检测到可燃气体浓度达到设定值,分别在现场和控制室发出声光报警,防止无关人员进入相关区域和提醒操作员及时采取处理措施。

三、系统配置

消防控制中心与中央控制室合并设置,称为控制室。控制室24小时有人值守。在控制室设有过程控制系统、安全控制系统、火灾自动报警系统、应急广播系统、视频监控系统、消防报警电话等系统设置。

四、仪表选型:

LPG罐区要实自动化安全控制,在测量现场配备相应的传感器是先决条件。其中涵盖了液位仪表,压力仪表,温度仪表,自控阀门等多种现场仪表。

1.液位仪表:可选的种类有雷达液位计,磁翻板液位计,超声波液位计等。

2.压力仪表:包括有压力变送器,压力表,可实现压力值的传输与报警。

3.温度仪表:包括有双金属温度计与温度变送器,可实现温度值的传输也报警。

4.各类自控阀门:通过与传感器的连锁,实现现场管线的紧急切断。

5.可燃气体探测报警器:

需要在储罐的底部,泵区及其他可能发生泄漏的地方设置可燃气体检测报警器。当检测到可燃气体浓度达到设定值时,分别在现场和控制室发出声光报警信号,防止无关人员进入危险区域并提醒操作人员及时采取相关处置措施。

<img src="/static/upload/image/20220809/1660015161170781.jpg" title="1660015161170781.jpg" alt="002.jpg width="905" height="636" style="width: 905px; height: 636px;"/>